为智能制造立标杆 探访浙江“未来工厂”的信息科技之路

浙江省作为中国制造业和数字经济的双高地,率先提出并大规模建设“未来工厂”,为全国智能制造树立了崭新标杆。这些“未来工厂”不仅是先进制造技术的集成应用场所,更是信息科技深度赋能制造业转型的生动实践。走进浙江的“未来工厂”,我们得以窥见一场由数据驱动、智能主导的产业革命。

一、信息科技构筑“未来工厂”核心基石

浙江的“未来工厂”并非简单的机器换人,其核心在于以5G、工业互联网、人工智能、大数据、数字孪生等新一代信息科技为基石,重构生产流程与管理模式。在工厂内,无处不在的传感器实时采集设备状态、物料流动、环境参数等海量数据,通过高速稳定的5G网络和工业互联网平台汇聚成“数据湖泊”。人工智能算法则对这些数据进行分析、学习与预测,实现生产过程的智能调度、质量在线检测、设备预测性维护,以及能耗的优化管理。数字孪生技术则为物理工厂创建了一个完全同步的虚拟镜像,允许工程师在虚拟空间中进行流程模拟、工艺优化和故障预演,极大提升了研发效率与运营安全性。

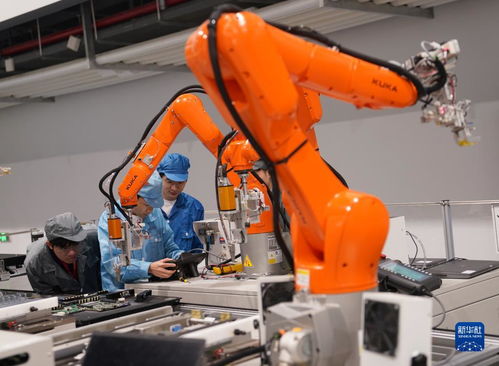

二、探访实践:从“黑灯车间”到全链协同

在浙江多家领军企业的“未来工厂”中,景象令人印象深刻。钣金、焊接、装配等环节由高度柔性的机器人自动化完成,AGV小车沿着智能路径精准配送物料,实现了真正的“黑灯车间”(无人化连续生产)。信息科技的赋能远不止于此。通过企业资源计划(ERP)、制造执行系统(MES)、产品生命周期管理(PLM)等系统的深度集成与数据打通,“未来工厂”实现了从客户订单、研发设计、供应链协同、智能生产到物流配送的全链条数字化管理。客户可以通过云端平台参与个性化定制,订单信息直接驱动生产线进行柔性排产;供应商能够实时洞察物料需求,实现精准协同;管理者则可通过驾驶舱大屏,对全球布局的工厂运营状况一目了然,实现基于数据的科学决策。

三、标杆意义:重塑竞争力与产业生态

浙江“未来工厂”的标杆意义,首先体现在对企业核心竞争力的重塑。它显著提升了生产效率、产品质量一致性与资源利用效率,降低了运营成本,并能快速响应市场多样化、个性化的需求。它推动了生产模式从“规模化制造”向“规模化定制”乃至“服务型制造”转变,催生了新的商业模式和价值增长点。更重要的是,“未来工厂”的建设带动了整个产业链的升级。它倒逼上游装备制造商提供更智能的解决方案,促使下游企业提升数字化对接能力,同时也培育了一批提供工业软件、平台服务、系统集成的信息科技服务商,共同构建了一个生机勃勃的智能制造生态圈。

四、挑战与未来展望

尽管成就斐然,浙江“未来工厂”的深入推广仍面临挑战,如不同行业、不同规模企业转型路径的差异化,工业数据安全与隐私保护,复合型人才的巨大缺口,以及关键工业软件自主可控的压力等。浙江“未来工厂”的探索将继续深化:信息科技的融合将更加注重边缘计算与云计算的协同,人工智能的应用将从生产环节向产品研发、售后服务等全价值链延伸,并更加注重与“双碳”目标的结合,实现绿色智能制造。通过提炼可复制、可推广的标准化解决方案与建设指南,“浙江样板”的经验将持续输出,为全国乃至全球制造业的智能化转型贡献中国智慧与中国方案。

浙江的“未来工厂”,是信息科技与制造业深度融合的结晶,是面向未来全球竞争的先手棋。它不仅仅是一座座先进的厂房,更代表了一种以创新驱动、数据赋能的发展新范式。持续探访与解读这一标杆,对于理解中国制造业高质量发展的脉络,把握新一轮科技革命与产业变革的机遇,具有至关重要的启示意义。

如若转载,请注明出处:http://www.9xtq2017.com/product/55.html

更新时间:2026-02-25 19:50:34